مشاركة الحالات - مشروع لحام هياكل السيارات

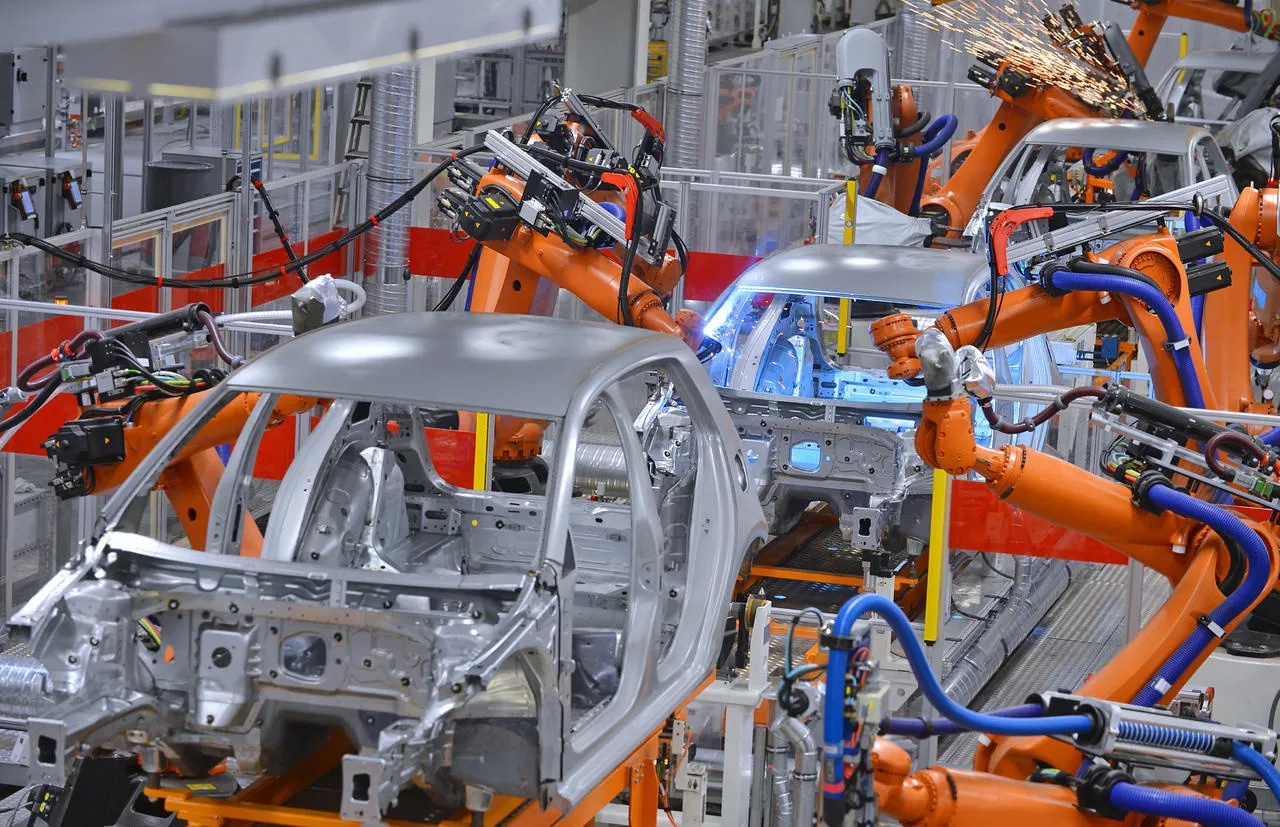

الحالة التي سأشاركها معكم اليوم هي مشروع لحام هيكل سيارة. في هذا المشروع، يُستخدم روبوت لحام عالي التحمل بستة محاور ونظامه المساعد. تُنجز عملية لحام الهيكل باستخدام تتبع اللحام بالليزر، والتحكم المتزامن في الموضع، ونظام تنقية الدخان والغبار، وبرنامج برمجة غير متصل بالإنترنت، وغيرها.

تحديات المشروع

1. تخطيط المسار المعقد

المشكلة: تتطلب المنحنيات المكانية ثلاثية الأبعاد في لحامات الإطار وضع الشعلة بدون تصادم.

الحل: تم تحسين زوايا الشعلة من خلال عمليات المحاكاة الافتراضية باستخدام برامج البرمجة غير المتصلة بالإنترنت (على سبيل المثال، RobotStudio)، مما أدى إلى تحقيق دقة مسار بنسبة 98% دون الحاجة إلى تعديلات المعلقات.

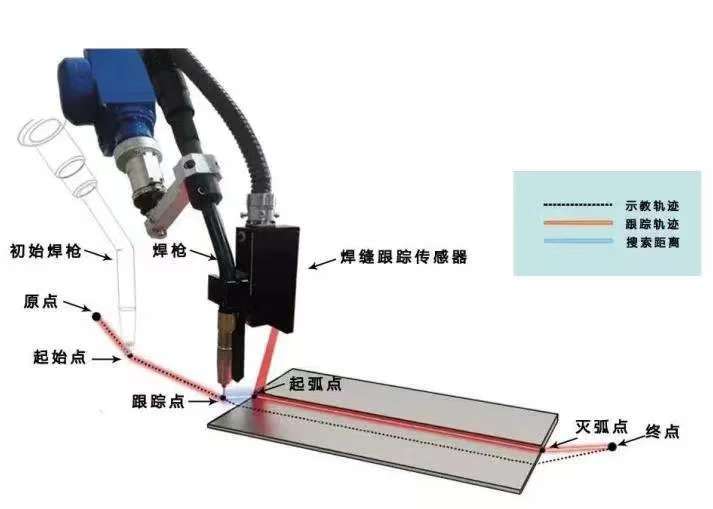

2. تنسيق أجهزة الاستشعار المتعددة

المشكلة: تسبب لحام اللوحة الرقيقة في حدوث تشوه، مما يتطلب إجراء تعديلات في المعلمات في الوقت الفعلي.

إنجاز كبير: تحقيق تقنية دمج تتبع الليزر + استشعار القوس±دقة تصحيح التماس 0.2 مم.

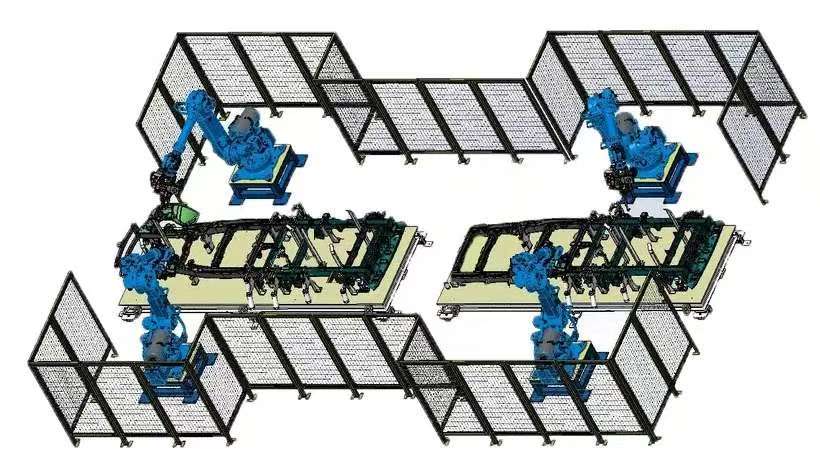

3. تصميم نظام السلامة

التحدي: منطق معقد لدمج الأسوار الآمنة والستائر الضوئية مع التدخل اليدوي (على سبيل المثال، إعادة العمل).

الابتكار: بروتوكولات السلامة ثنائية الوضع (تلقائي/يدوي) تقلل وقت التبديل بين الوضعين إلى أقل من 3 ثوانٍ.

أبرز ما يميز المشروع

1. خوارزمية اللحام التكيفية

أدت تعديلات تغذية الأسلاك الديناميكية عبر ردود الفعل الحالية والجهد إلى تقليل اختلاف اختراق اللحام من ±0.5 مم إلى ±0.15 مم.

2. تصميم التركيبات المعيارية

تتيح التركيبات سريعة التغيير التبديل بين 12 نموذجًا للإطار، مما يقلل وقت الإعداد من 45 إلى 8 دقائق.

3. تكامل التوأم الرقمي

تمكنت المراقبة عن بعد عبر منصة التوأم الرقمية من التنبؤ بالأعطال (على سبيل المثال، انسداد الفوهة)، مما أدى إلى زيادة فعالية المعدات الإجمالية (OEE) إلى 89%.

وقت النشر: ١٩ أبريل ٢٠٢٥